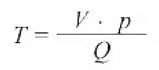

O grau de deformação nas operações de flangeamento ou flangeamento é comumente representado pelo coeficiente de flangeamento, que é calculado através da seguinte fórmula:

Na fórmula:

- K-o coeficiente de flangeamento;

- D0 – o diâmetro do furo pré-perfurado em milímetros (mm);

- d – diâmetro médio da régua após flangeamento (mm).

Quanto maior o valor de K, menor é a deformação; inversamente, quanto menor o valor de K, maior será a deformação.

Os principais fatores que afetam o coeficiente de flangeamento são os seguintes:

1. As propriedades do material; quanto melhor a plasticidade, menor pode ser o valor K.

2. O diâmetro relativo do furo pré-perfurado, t/D0; quanto menor o t/D0 valor, maior será o valor K.

3. O método de processamento de furos; furos perfurados, devido à ausência de superfície de rasgo, têm menos probabilidade de rachar durante o flangeamento. Os furos perfurados, tendo algumas superfícies rasgadas, são propensos a rachar, exigindo assim um valor K maior. Se o material for recozido após o puncionamento ou se o furo for acabado, uma relação de flangeamento próxima à dos furos perfurados pode ser alcançada.

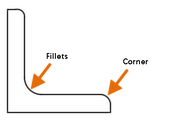

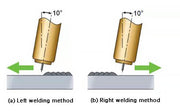

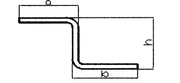

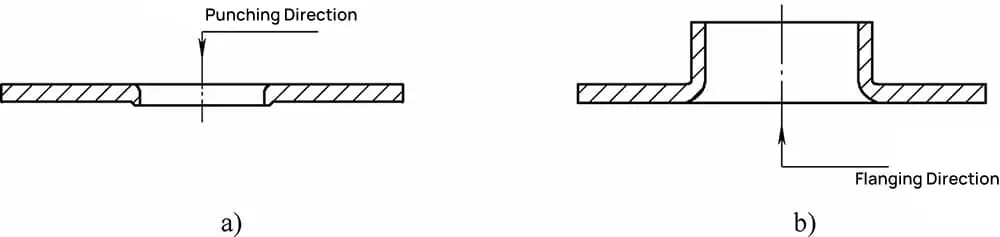

Além disso, inverter a direção da punção em relação à direção do flange, com as rebarbas localizadas na parte interna do flange, pode reduzir a fissuração, conforme mostrado na Figura 5-4.

a) Perfuração b) Flangeamento

4. Ao usar um punção esférico, parabólico ou cônico para perfuração, as bordas do furo são alargadas de maneira suave e gradual, reduzindo o fator K e aumentando o grau de deformação. O coeficiente limite de perfuração para aço de baixo carbono é mostrado na Tabela 5-1, e os coeficientes de perfuração para vários materiais são listados na Tabela 5-2.

5-1 O coeficiente final de perfuração para aço de baixo carbono.

| Perfil de punção piloto | Métodos de usinagem de furos | Espessura relativa do material, d0/ t | ||||||||||

| 100 | 50 | 35 | 20 | 15 | 10 | 8 | 6. 5 | 5 | 3 | 1 | ||

| Punção esférica | Rebarbar após a perfuração. | 0,70 | 0,60 | 0,52 | 0,45 | 0,40 | 0,36 | 0,33 | 0,31 | 0h30 | 0,25 | 0,20 |

| Faça furos com uma matriz de perfuração. | 0,75 | 0,65 | 0,57 | 0,52 | 0,48 | 0,45 | 0,44 | 0,43 | 0,42 | 0,42 | – | |

| Punção Cilíndrica | Rebarbar após a perfuração. | 0,80 | 0,70 | 0,60 | 0,50 | 0,45 | 0,42 | 0,40 | 0,37 | 0,35 | 0,3 | 0,25 |

| Faça furos com uma matriz de perfuração. | 0,85 | 0,75 | 0,65 | 0,60 | 0,55 | 0,52 | 0,50 | 0,50 | 0,48 | 0,47 | – | |

5-2 Taxas de flangeamento de vários materiais

| Matéria-prima recozida | Proporção de flangeamento de furo | ||

| K0 | kmmin | ||

| Chapa de aço galvanizado (ferro branco) | 0,70 | 0,65 | |

| Aço macio | t = 0,25 ~ 2,0 mm | 0. 72 | 0. 68 |

| t =3. 0 ~ 6,0 mm | 0,78 | 0,75 | |

| Latão H62, espessura variando de 0,5 a 6,0 mm | 0. 68 | 0. 62 | |

| Alumínio, espessura variando de 0,5 a 5,0 mm | 0,7 | 0. 64 | |

| Liga de alumínio duro | 0. 89 | 0. 80 | |

| Liga de titânio | TA1 (estado frio) | 0,64 ~ 0,68 | 0,55 |

| TA1 (aquecido a 300-400°C) | 0,40 ~ 0,50 | – | |

| TA5 (estado frio) | 0,85 ~ 0,90 | 0,75 | |

| TA5 (aquecido a 500-600°C) | 0,70 ~ 0,65 | 0,55 | |

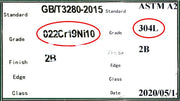

| Aço inoxidável, ligas de alta temperatura | 0,69 ~ 0,65 | 0,61 ~ 0,57 | |