1. O que é rugosidade superficial?

Na comunicação técnica, o termo “acabamento superficial” é comumente usado. No entanto, deve-se notar que o “acabamento superficial” é baseado na percepção humana, enquanto a “rugosidade superficial” é baseada na microgeometria real da superfície.

Para alinhar com as normas internacionais (ISO), o uso de “acabamento superficial” não é mais aceitável nas normas nacionais. O termo preferido e mais preciso é “rugosidade superficial”.

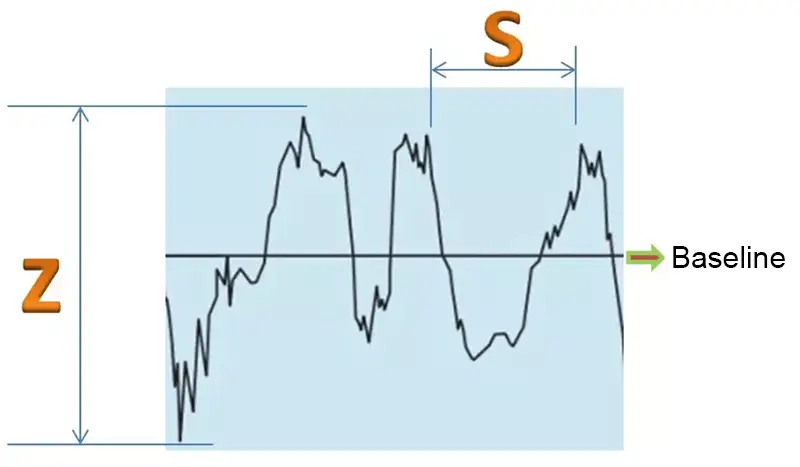

A rugosidade superficial refere-se à irregularidade de uma superfície usinada, caracterizada por pequenos picos e vales com espaçamento próximo. A distância entre esses picos e vales, conhecida como distância das ondas, é normalmente inferior a 1 mm, o que se enquadra na categoria de erros de microgeometria.

É especificamente definido pelo nível de micropicos e vales altos e baixos (Z) e pelo(s) espaçamento(s) entre eles.

Geralmente de acordo com S:

- S < 1 mm – rugosidade superficial

- 1 ≤ s ≤ 10mm- ondulação

- S > 10 mm-forma f

2. Tabela de comparação de VDI3400, Ra e Rmax

Nas normas nacionais, três indicadores são comumente usados para avaliar a rugosidade superficial (a unidade é μm).

- Desvio aritmético médio dos contornos: Ra

- A altura média do desnível: Rz

- Altura máxima: Ry

O índice Ra é amplamente utilizado na produção real. O desvio microscópico máximo da altura de um contorno, Ry, é comumente referido como Rmax no Japão e em outros países, enquanto o índice VDI é comumente usado na Europa e na América. A tabela a seguir compara VDI3400, Ra e Rmax.

A superfície VDI3400 tem uma relação correspondente com o padrão Ra amplamente utilizado. Muitas pessoas acham necessário consultar dados de referência para determinar o valor correspondente. A tabela a seguir é abrangente e é recomendável mantê-la para referência.

Tabela de comparação do padrão VDI3400 e Ra

| VDI | Rá | VDI | Rá |

|---|---|---|---|

| 3400 | μm | 3400 | μm |

| 0 | 01 | 23 | 1.4 |

| 1 | 0,112 | 24 | 1.6 |

| 2 | 0,126 | 25 | 1,8 |

| 3 | 0,14 | 26 | 2 |

| 4 | 0,16 | 27 | 2.2 |

| 5 | 0,18 | 28 | 2,5 |

| 6 | 0,2 | 29 | 2.8 |

| 7 | 0,22 | 30 | 3.2 |

| 8 | 0,25 | 31 | 3.5 |

| 9 | 0,28 | 32 | 4 |

| 10 | 0,32 | 33 | 5 |

| 11 | 0,35 | 34 | 5 |

| 12 | 0,4 | 35 | 5.6 |

| 13 | 0,45 | 36 | 6.3 |

| 14 | 0,5 | 37 | 7 |

| 15 | 0,56 | 38 | 8 |

| 16 | 0,63 | 39 | 9 |

| 17 | 0,7 | 40 | 10 |

| 18 | 0,8 | 41 | 11.2 |

| 19 | 0,9 | 42 | 12.6 |

| 20 | 1 | 43 | 14 |

| 21 | 1.12 | 44 | 16 |

| 22 | 1,26 | 45 | 18 |

Tabela de comparação de RA e Rmax

| Ra (μm) | Rmáx (μm) |

|---|---|

| 0,1 | 0,4 |

| 0,2 | 0,8 |

| 0,4 | 1,5 |

| 0,56 | 2.4 |

| 0,8 | 3.3 |

| 1.12 | 4.7 |

| 1.6 | 6,5 |

| 2.2 | 10,5 |

| 3.2 | 12,5 |

| 4,5 | 17,5 |

| 6.3 | 24 |

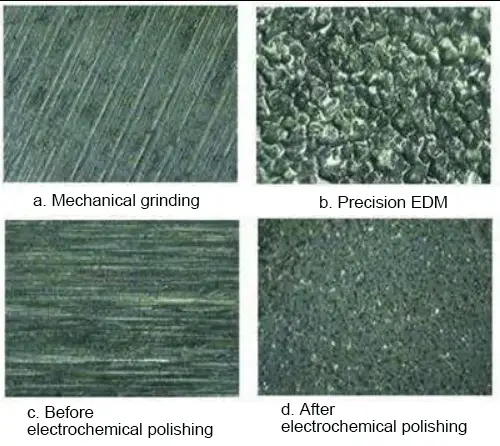

3. Fatores de formação de rugosidade superficial

A rugosidade da superfície é normalmente formada por vários fatores, incluindo o método de processamento utilizado.

Por exemplo, os fatores que contribuem para a rugosidade da superfície incluem atrito entre a ferramenta e a superfície da peça durante a usinagem, deformação plástica do metal da camada superficial durante a separação dos cavacos, vibrações de alta frequência no sistema de processamento e poços de descarga na usinagem elétrica.

A profundidade, densidade, forma e textura das marcas deixadas na superfície processada podem variar devido às diferenças nos métodos de processamento e nos materiais da peça.

4. Principais efeitos da rugosidade superficial nas peças

O impacto na resistência ao desgaste:

Quanto mais áspera for a superfície, menor será a área de contato efetiva entre as superfícies correspondentes, maior será a pressão e maior será a resistência ao atrito, resultando em desgaste mais rápido.

O impacto na estabilidade do ajuste de lacuna:

Para ajuste de folga, uma superfície mais áspera leva a um maior desgaste e a um aumento gradual da folga durante a operação. No caso de ajuste interferente, a interferência efetiva real é reduzida devido ao achatamento dos picos convexos microscópicos durante a montagem, levando a uma diminuição na resistência da conexão.

O impacto na resistência à fadiga:

A superfície rugosa de uma peça possui grandes depressões que são suscetíveis à concentração de tensões, semelhantes a entalhes e rachaduras com arestas vivas, afetando a resistência à fadiga da peça.

O impacto na resistência à corrosão:

As superfícies ásperas das peças podem facilmente permitir que gases ou líquidos corrosivos penetrem nos vales microscópicos da superfície e alcancem a camada interna do metal, causando corrosão superficial.

O impacto na selabilidade:

Superfícies ásperas não se ajustam firmemente umas às outras, permitindo que gases ou líquidos vazem pelos espaços entre as superfícies de contato.

O impacto na rigidez de contato:

A rigidez de contato refere-se à capacidade das superfícies de ligação de uma peça de resistir à deformação sob forças externas. A rigidez de uma máquina depende em grande parte da rigidez de contato entre suas peças.

O impacto na precisão da medição:

As peças são medidas pela sua superfície e a rugosidade da superfície da ferramenta de medição afetará diretamente a precisão da medição, especialmente na medição de precisão.

Além disso, a rugosidade da superfície tem um efeito variável no revestimento de uma peça, na resistência térmica e de contato, nas propriedades de refletância e radiação, na resistência ao fluxo de líquidos e gases e no fluxo de corrente através da superfície de um condutor.

5. Base de avaliação da rugosidade superficial

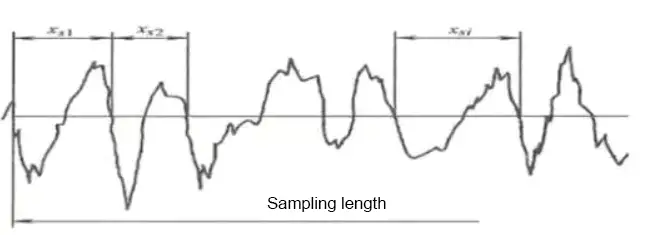

- Comprimento de amostragem

O comprimento de amostragem é o comprimento de uma linha de referência designada usada para avaliar a rugosidade da superfície.

Para refletir com precisão as características de rugosidade superficial de uma peça, o comprimento de amostragem deve ser selecionado com base na formação e textura da superfície real. O comprimento de amostragem deve ser medido de acordo com o perfil geral da superfície real.

O objetivo de especificar e selecionar o comprimento da amostra é minimizar o impacto da ondulação da superfície e dos erros de forma nos resultados da medição de rugosidade da superfície.

O comprimento unitário e o comprimento de amostragem para cada parâmetro de rugosidade da superfície são determinados por uma linha de referência especificada para avaliação.

De acordo com os padrões ISO1997, os comprimentos de referência comuns são 0,08 mm, 0,25 mm, 0,8 mm, 2,5 mm e 8 mm.

Comprimento de amostragem Ln e comprimento de avaliação L de RA, RZ e Ry

| Ra(μm) | Rz.Ry(μm) | L(mm) | Ln=5L(mm) |

|---|---|---|---|

| ≥ 0,008-0,02 | ≥ 0,025-0,10 | 0,08 | 0,4 |

| >0,02-0,1 | >0,10-0,50 | 0,25 | 1,25 |

| >01-2,0 | >0,50-10,0 | 0,8 | 4 |

| >2,0-10,0 | >10,0-50,0 | 2,5 | 12,5 |

| >10,0-80,0 | >50,0-320 | 8 | 40 |

- Duração da avaliação

O comprimento de avaliação é um comprimento necessário usado para avaliar o contorno e pode incluir um ou vários comprimentos de amostragem.

Como a rugosidade superficial de uma peça nem sempre é uniforme, pode não ser possível refletir com precisão uma característica específica de rugosidade superficial com apenas um comprimento de amostragem. Conseqüentemente, vários comprimentos de amostragem na superfície são necessários para avaliar a rugosidade da superfície.

Normalmente, o comprimento de avaliação consiste em cinco comprimentos de amostragem.

- Linha de base

A linha de base é a linha central do perfil usado para avaliar os parâmetros de rugosidade da superfície. Existem dois tipos de linhas de base:

- Linha central de mínimos quadrados do contorno: Esta linha de base é a linha dentro do comprimento de amostragem para a qual a soma dos quadrados do deslocamento do contorno de cada ponto na linha de contorno é a menor e tem uma forma geométrica de contorno.

- Média Aritmética da Linha Central do Contorno: Esta linha de base é a linha dentro do comprimento de amostragem para a qual a área dos contornos superior e inferior na linha central é igual.

Embora a linha central dos mínimos quadrados seja uma linha de base ideal em teoria, é difícil obtê-la em aplicações práticas. Como resultado, a linha central da média aritmética do contorno é comumente usada e pode ser medida usando uma linha reta com uma posição aproximada.

6. Parâmetros de avaliação da rugosidade superficial

1. Características de altitude

Desvio da Média Aritmética do Contorno (Ra):

Ra é a média aritmética do valor absoluto do desvio de contorno dentro do comprimento de amostragem especificado (lr).

Nas medições reais, um número maior de pontos de medição resulta em um valor Ra mais preciso.

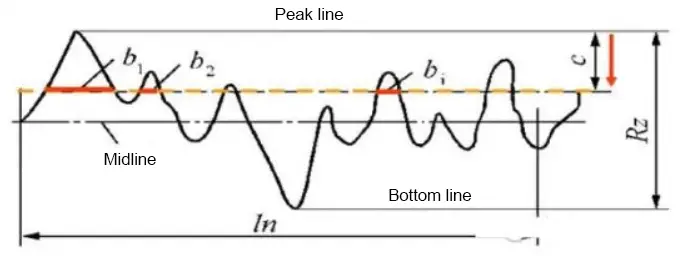

Altura Máxima do Contorno (Rz):

Rz é a distância entre as linhas superior e inferior do contorno.

Em parâmetros de faixa comum de magnitude, Ra é preferido.

Antes de 2006, a norma nacional incluía um parâmetro de avaliação conhecido como “altura de dez pontos de micro-desigualdade”, que era expresso como Rz e a altura máxima do perfil era expressa como Ry.

No entanto, depois de 2006, o padrão nacional aboliu a “altura de dez pontos de planicidade microcósmica” e, em vez disso, expressou a altura máxima do perfil como Rz.

2. Característica do tomé

Rsm:

Rsm é a largura média da unidade de contorno, representando a média do espaçamento microscópico da irregularidade ao longo do comprimento amostrado.

A distância microscópica da irregularidade refere-se ao comprimento entre um pico de perfil e o vale de perfil adjacente na linha média.

Mesmo com o mesmo valor de Ra, o valor de Rsm pode não ser o mesmo, resultando em uma textura refletida diferente.

Superfícies que priorizam a textura geralmente consideram as métricas Ra e Rmr.

O parâmetro de recurso de forma Rmr é expresso como a razão do comprimento do suporte do contorno, que é a razão entre o comprimento do suporte do contorno e o comprimento da amostragem.

O comprimento de apoio do perfil é calculado como a soma do comprimento de cada seção do perfil obtido traçando uma linha reta paralela à linha central e a uma distância “c” da linha superior do perfil dentro do comprimento de amostragem.

7. Métodos de medição de rugosidade superficial

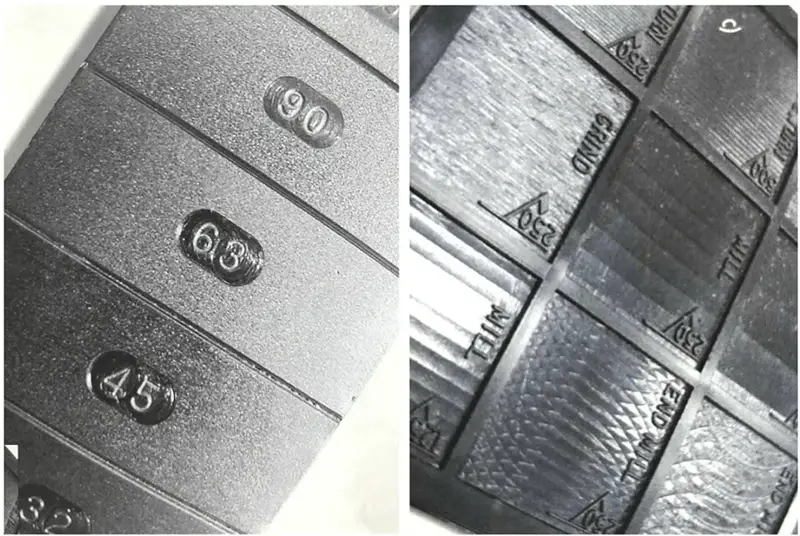

1. Comparativo método

É usado para medição no local em oficinas e é frequentemente empregado para medir superfícies médias a ásperas.

O método envolve comparar a superfície medida com um modelo de rugosidade marcado com um valor específico para determinar o valor de rugosidade da superfície medida.

Os comparadores de rugosidade, que são amostras eletroformadas à base de níquel, são ideais para usinagem de metais e servem como um auxílio eficaz. O operador simplesmente raspa a unha em cada superfície de um grupo para encontrar a correspondência mais próxima da peça que está sendo comparada.

Embora algumas pessoas usem esses grupos de modelos como tabelas de referência, é importante observar que eles não são padrões oficiais de materiais.

Existem várias máquinas de medição de rugosidade disponíveis, cada uma com funções, métodos de avaliação e custos diferentes. Antes de escolher um modelo, é recomendável consultar um fabricante profissional para selecionar a opção mais adequada às suas necessidades.

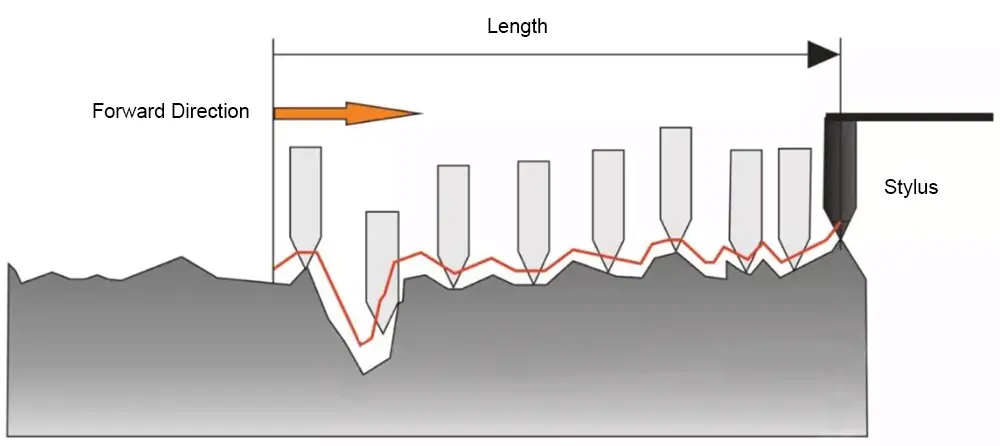

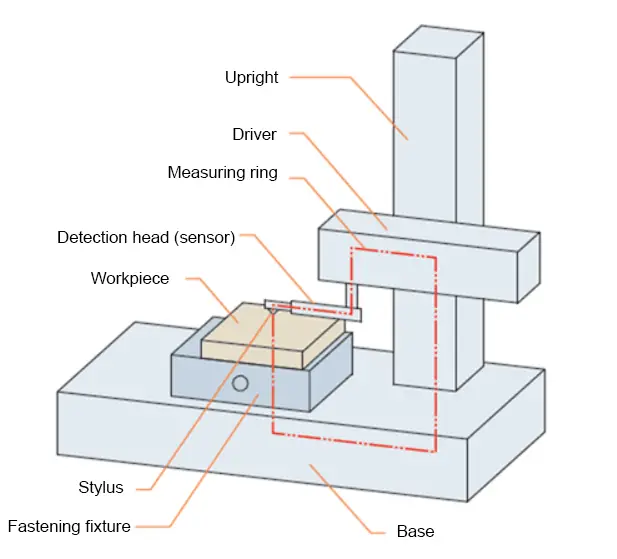

2. Método da caneta

A medição da rugosidade da superfície envolve o uso de uma ponta de diamante com um raio de curvatura da ponta de aproximadamente 2 μm para se mover ao longo da superfície medida.

O deslocamento para cima e para baixo da ponta de diamante é convertido em um sinal elétrico por um sensor elétrico de comprimento. Após amplificação, filtragem e cálculo, o valor da rugosidade da superfície é exibido em um instrumento e a curva do perfil medida também pode ser registrada por um gravador.

Os instrumentos que exibem apenas valores de rugosidade superficial são chamados de medidores de rugosidade superficial, enquanto aqueles que registram curvas de perfil de superfície são chamados de perfiladores de rugosidade superficial.

Ambos os tipos de ferramentas possuem circuitos de cálculo eletrônicos ou computadores que calculam automaticamente o desvio da média aritmética do contorno (Ra), a altura de dez pontos da irregularidade microscópica (Rz), a altura máxima do contorno (Ry) e outros parâmetros de avaliação.

Essas ferramentas possuem alta eficiência de medição e são adequadas para medir rugosidade superficial com valores de Ra variando de 0,025 a 6,3 μm.

8. Rugosidade da superfície: Ra e Rz

- Conceitos Básicos de Ra e Rz

Na antiga norma nacional GB/T3505-1983, está estipulado que os parâmetros de avaliação da rugosidade superficial devem ser selecionados a partir de três aspectos: o desvio médio aritmético do contorno (Ra), a altura de dez pontos da micro-irregularidade (Rz ) e a altura máxima do contorno (Ry).

Ra é conhecido como desvio médio aritmético do contorno ou valor médio da linha central. É a média aritmética das alturas dos pontos do contorno dentro do comprimento de medição.

Rz é conhecido como a altura de dez pontos da microirregularidade. É a soma dos valores médios dos cinco picos de contorno mais altos e dos cinco vales de contorno mais profundos dentro do comprimento de amostragem l.

- A amplitude de uso varia entre os dois

Ra é o parâmetro de avaliação primário, enquanto Rz geralmente é usado apenas para representar superfícies mais curtas. No processamento real, Ra é mais comumente usado para expressar rugosidade do que Rz.

- Os métodos de cálculo são diferentes

O desvio da média aritmética Ra refere-se à média aritmética dos valores absolutos da coordenada vertical Z dentro de um comprimento de amostragem, denotado como Ra. Rz é a soma dos valores médios dos cinco picos de contorno mais altos e dos cinco vales de contorno mais profundos dentro do comprimento de amostragem.

- A precisão varia entre os dois

Como Rz tem menos pontos de medição, ele não reflete as características da altura da forma microgeométrica tão completamente quanto o parâmetro Ra. Não tem a precisão de Ra, mas é mais fácil de medir do que Ra.

9. Tabela de rugosidade de superfície

Tabela de comparação de rugosidade superficial China-EUA

| Antigo padrão chinês (suavidade) | Novo padrão chinês (rugosidade) Ra | Padrão dos EUA (mícrons) Ra | Padrão dos EUA (Micropolegadas) Ra |

| ▽4 | 6.3 | 8 | 320 |

| 6.3 | 250 | ||

| ▽5 | 3.2 | 5 | 200 |

| 4 | 160 | ||

| 3.2 | 125 | ||

| ▽6 | 1.6 | 2,5 | 100 |

| 2 | 80 | ||

| 1.6 | 63 | ||

| ▽7 | 0,8 | 1,25 | 50 |

| 1 | 40 | ||

| 0,8 | 32 | ||

| ▽8 | 0,4 | 0,63 | 25 |

| 0,5 | 20 | ||

| 0,4 | 16 |

Acabamento superficial doméstico e rugosidade superficial Ra, tabela de conversão Rz (unidade: μm)

| Acabamento de superfície | ▽1 | ▽2 | ▽3 | ▽4 | ▽5 | ▽6 | ▽7 | |

| Rigidez da superfície | Ra | 50 | 25 | 12,5 | 6.3 | 3.2 | 1,60 | 0,80 |

| Rz | 200 | 100 | 50 | 25 | 12,5 | 6.3 | 6.3 | |

| Acabamento de superfície | ▽8 | ▽9 | ▽10 | ▽11 | ▽12 | ▽13 | ▽14 | |

| Rigidez da superfície | Ra | 0,40 | 0,20 | 0,100 | 0,050 | 0,025 | 0,012 | – |

| Rz | 3.2 | 1,60 | 0,80 | 0,40 | 0,20 | 0,100 | 0,050 | |

Método de processamento de padrão internacional para rugosidade superficial

| Código de nota padrão | Rigidez da superfície | Ferramenta de Processamento (Método) | Requisitos de material de processamento e dureza | Descrição da luminosidade | |||

| Tamanho de grão de areia de moagem grossa | Tamanho de grão de areia de moagem fina | Polimento com pasta de diamante | |||||

| IP(A1) | Ra0,005 | S136 | 54HRC | Muito alto brilho, efeito espelho | |||

| 8407 | 52HRC | ||||||

| IP(A2) | Ra0,01 | DF-2 | 58HRC | Menor brilho, sem textura de lixa | |||

| XW-10 | 60HRC | ||||||

| IPD(A3) | Ra0,02 | S136 | 300HB | Brilho ainda menor, mas sem textura de lixa | |||

| 718SUPREMO | 300HB | ||||||

| IPD(B1) | Ra0,05 | Sem brilho, leve textura de lixa 3000 # | |||||

| IPD(B2) | Ra0.1 | Sem brilho, leve textura de lixa 2000# | |||||

| IPD(B3) | Ra0,2 | Sem brilho, leve textura de lixa 1000#, direção de processamento de traços indistinguíveis | |||||

| Ra0,4 | Processamento de precisão: Torneamento de precisão\Planejamento de precisão\Fresamento de precisão\Retificação\Alargamento\Raspagem | Direção ligeiramente discernível dos traços de processamento | |||||

| Ra0,8 | Processamento de precisão: Torneamento de precisão\Planejamento de precisão\Fresamento de precisão\Retificação\Alargamento\Raspagem | Direção discernível de processamento de traços | |||||

| Ra1.6 | |||||||

| Ra3.2 | |||||||

| Ra6.3 | |||||||

| Ra12,5 | |||||||

| Ra25 | |||||||

| Ra50 | |||||||

Tabela de referência para a relação entre rugosidade superficial e brilho (Unidade: μm)

| Rigidez da superfície | GB1031-1983 | Brilho de superfície | GB1031-1968 | Condição da superfície |

| Rá | Rá | Nota | ||

| 0,012 | 0,01 | ▽14 | Superfície de espelho fosco | |

| 0,025 | 0,02 | ▽13 | Superfície brilhante semelhante a um espelho | |

| 0,05 | 0,04 | ▽12 | Superfície brilhante e brilhante | |

| 0,1 | 0,08 | ▽11 | Superfície Escura Brilhante | |

| 0,2 | 0,16 | ▽10 | Direção de rastreamento de usinagem não identificável | |

| 0,4 | 0,32 | ▽9 | Direção do traço de usinagem ligeiramente identificável | |

| 0,8 | 0,63 | ▽8 | Direção do traço de usinagem identificável | |

| 1.6 | 1,25 | ▽7 | Marcas de usinagem irreconhecíveis | |

| 3.2 | 2,5 | ▽6 | Marcas de usinagem ligeiramente visíveis | |

| 6.3 | 5 | ▽5 | Marcas de usinagem visíveis | |

| 12,5 | 10 | ▽4 | Marcas de ferramentas ligeiramente visíveis | |

| 25 | 20 | ▽3 | Marcas de ferramentas visíveis | |

| 50 | 40 | ▽2 | Marcas de ferramentas claramente visíveis | |

| 100 | 80 | ▽1 | ||