Aplicação de prensa em linha de produção de estampagem automática

Processo de produção de estampagem automática

Nas linhas de produção de estampagem tradicionais, o manuseio de materiais entre os equipamentos dianteiro e traseiro é realizado manualmente. Com o ritmo crescente de produção, a recolha e descarga manual não só não consegue acompanhar, como também representa potenciais riscos de segurança.

O pessoal tende a concentrar-se na velocidade, negligenciando os perigos representados pela movimentação de equipamentos, levando a acidentes frequentes envolvendo equipamentos pressionando as mãos e causando ferimentos. Para mitigar esses riscos e melhorar a eficiência, foi desenvolvida uma linha de produção robótica automatizada.

A produção automatizada envolve a utilização de equipamentos em vez de trabalho manual para o transporte de folhas entre as prensas frontal e traseira. Isto não só elimina o risco de lesões, mas também aumenta a eficiência da produção em cerca de 35%.

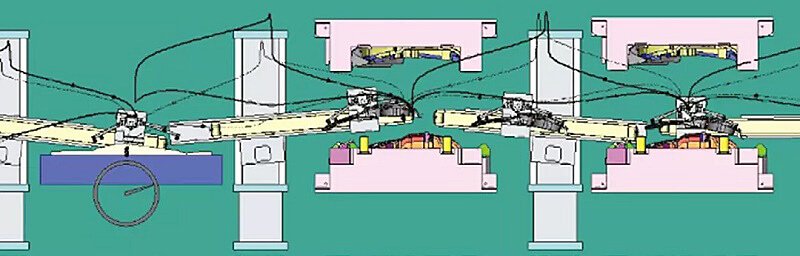

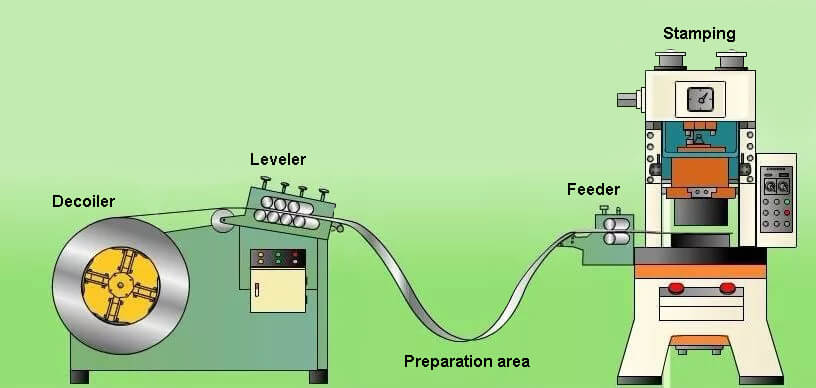

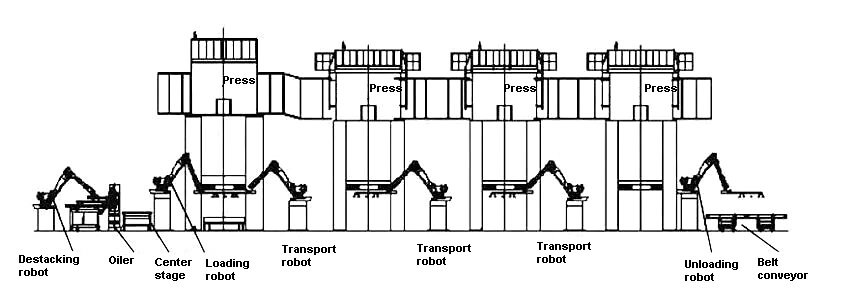

Depois de 2005, a tecnologia de produção automatizada para estampagem de peças na fabricação de automóveis nacional teve um crescimento significativo, marcando o início de uma era de produção automatizada de estampagem. A Figura 1 mostra um diagrama esquemático de uma linha de produção de automação de estampagem.

Figura 1 Diagrama esquemático da linha de produção de estampagem automática

Principais parâmetros do processo de produção da prensa

Atualmente, as prensas mais utilizadas são as prensas mecânicas fechadas, que podem ser utilizadas para diversos processos de estampagem a frio, como estampagem, conformação, dobra, correção e trefilação rasa de peças de chapas finas. Os parâmetros do processo da prensa são cruciais, pois não afetam apenas a qualidade do produto, mas também têm um impacto significativo na eficiência, no custo e na segurança.

A seção a seguir fornece uma breve visão geral dos parâmetros importantes e da precisão de algumas prensas:

Noções básicas de imprensa

A fundação da prensa deve suportar o seu peso e suportar as forças vibracionais geradas quando a prensa é iniciada, e transferir essas forças para o solo abaixo da fundação. A fundação deve ser capaz de suportar com segurança 0,15 MPa. A resistência da fundação é projetada e construída pelo departamento de engenharia civil com base na qualidade do solo local. A fundação de concreto deve ser concretada em uma operação contínua e sem interrupção.

Após o preenchimento da fundação com concreto, a superfície deve ser alisada uma vez e depois alisada novamente com pá ou lixa. Para proteger contra o óleo, a superfície inferior da fundação deve ser revestida com cimento resistente a ácidos. O desenho básico fornece as dimensões internas da fundação, que representa o espaço mínimo necessário para instalação da prensa.

Indicadores de resistência como a marca do cimento, a disposição das barras de reforço, o tamanho da área de suporte da fundação e a espessura da fundação não devem ser alterados. A capacidade de suporte básica deve ser superior a 1,95 MPa.

Guia de pós-sincronização

Indicação: Ele conecta a caixa de engrenagens do feixe e o controle deslizante, transmitindo o movimento desacelerado da caixa de engrenagens ao controle deslizante para obter o movimento vertical do controle deslizante.

Geralmente existem tipos de ponto único, ponto duplo e quatro pontos, ou seja, um poste-guia, dois postes-guia ou quatro postes-guia.

Guia de pós-sincronização:

Refere-se à precisão de sincronização das colunas guia de pressão de dois ou quatro pontos em seu movimento ascendente e descendente. Este parâmetro normalmente é estabelecido antes da impressora sair da fábrica. A precisão da sincronização do poste-guia deve ser mantida dentro de 0,5 mm. O desalinhamento excessivo resultará em tensão de tração significativa na força deslizante, afetando a qualidade do produto formado no ponto morto inferior.

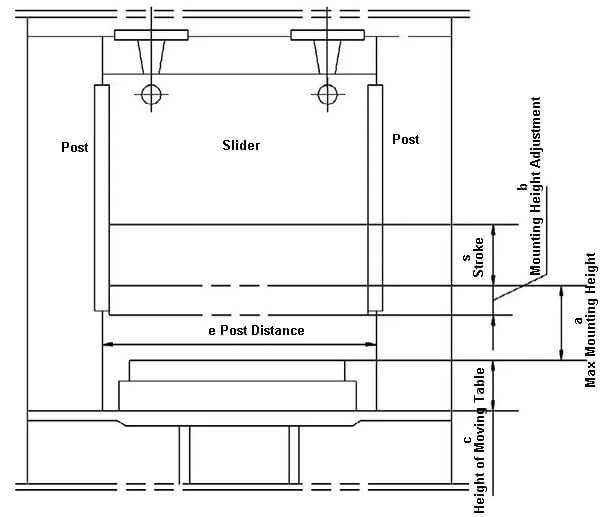

Altura de montagem do molde

A altura de montagem refere-se à distância entre a superfície inferior do controle deslizante e a superfície superior da mesa. Existem limites máximos e mínimos para a altura de montagem. Ao projetar a matriz, deve-se considerar a possibilidade de instalação e utilização do molde após a retificação. A altura fechada do molde não deve atingir os valores limite máximo ou mínimo para a altura do molde de prensagem.

A Figura 2 mostra um diagrama esquemático da altura de montagem da prensa.

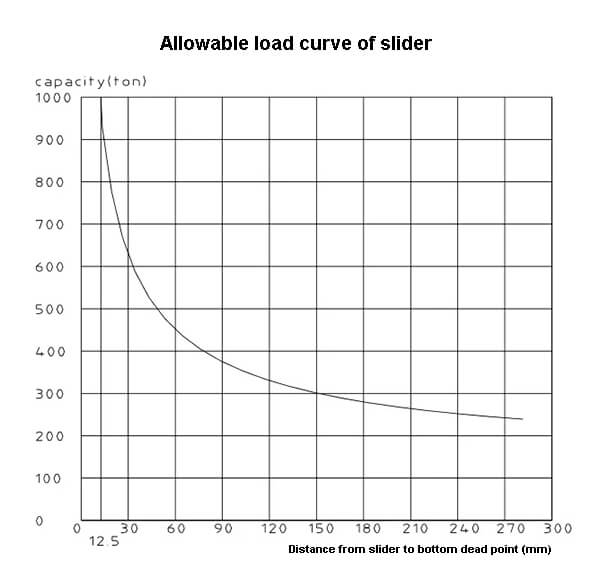

Força nominal da imprensa

A força nominal refere-se à capacidade máxima de puncionamento que a prensa pode manusear com segurança em sua estrutura. Na prática, fatores como espessura do material e desvio de resistência, lubrificação do molde e desgaste devem ser levados em consideração para garantir uma margem adequada para a capacidade de estampagem.

Figura 2 Diagrama esquemático da altura de montagem da prensa

Ao realizar uma operação de carga de impacto, como supressão, recomenda-se limitar a pressão de trabalho a 80% ou menos da força nominal. Exceder este limite pode resultar em vibrações significativas e danos à conexão entre o controle deslizante e a transmissão, afetando a vida útil normal da prensa. A Figura 3 mostra a curva de carga nominal vs. carga admissível.

Figura 3 Curva de carga admissível de força nominal

Pressão de ar comprimido

O ar comprimido é a principal fonte de energia para garantir o bom funcionamento da prensa e também serve como fonte de circuito de controle para a fonte de energia da prensa. A demanda por pressão de ar comprimido varia em diferentes locais. A pressão do ar comprimido fornecida de fábrica é baseada no valor máximo de demanda da prensa. Peças com menores valores de demanda são equipadas com válvulas redutoras de pressão para regulagem.

O ar comprimido no processo de produção de automação de estampagem pode ser dividido em duas categorias: qualidade do produto e função de ação. A categoria de qualidade do produto é usada para definir a qualidade do produto, como a pressão da almofada de ar. A categoria de função de ação está envolvida no controle das ações da prensa, como a pressão da embreagem.

Usando como exemplo a prensa de uma empresa fabricante, a Tabela 1 mostra os valores de pressão de ar comprimido necessários para cada módulo funcional da prensa. Existem muito mais parâmetros para a impressora do que os cinco listados acima.

A seguir está um breve resumo e exibição dos parâmetros de impressão da empresa (Tabela 2) para sua referência.

Tabela 1 Valor da pressão de ar comprimido necessária de cada módulo funcional

| Não. | Item | Pressão de ar de alimentação MPa | Posição da válvula reguladora de pressão | Observação | |

|---|---|---|---|---|---|

| 1 | Fornecimento total de ar | ≥0,5 | |||

| 2 | Embreagem | 0,32 | Plataforma de caminhada em viga | ||

| 3 | Balanceador | 0,47 | Dentro do poste frontal esquerdo | Valor calculado sem molde | |

| 4 | Proteção hidráulica | Bomba de ar | 0,29 | Controle deslizante interno | Calculado |

| 5 | Válvula de descarga | 0,32 | Controle deslizante interno | Calculado | |

| 6 | Almofada elástica | 0,04 ~ 0,8 | Dentro do poste frontal esquerdo | ||

Tabela 2 Resumo dos parâmetros da prensa

| Não | Item | Valor | Unidade | |

|---|---|---|---|---|

| 1 | Força nominal | 10.000 | kN | |

| 2 | Curso de força nominal (antes do ponto morto inferior) | 12,5 | milímetros | |

| 3 | Comprimento do curso do controle deslizante | 1000 | milímetros | |

| 4 | Número de cursos de deslizamento (durante funcionamento a seco) | Contínuo | 8-12 | Tempos/minuto |

| Máximo único | 8 | |||

| Afinação | 3 | |||

| 5 | Altura máxima de carregamento | 1350 | milímetros | |

| 6 | Ajuste de altura de carregamento | 500 | milímetros | |

| 7 | Distância ferroviária | E*R | 4970 | milímetros |

| 8 | Tamanho da superfície inferior do controle deslizante | E*R | 4600 | milímetros |

| F*B | 2400 | milímetros | ||

| 9 | Tamanho da mesa de trabalho | E*R | 4600 | milímetros |

| F*B | 2400 | milímetros | ||

| 10 | Espessura da mesa de trabalho | 300 | milímetros | |

| 11 | Mesa de trabalho móvel | Caminho em movimento | Mova para a esquerda e para a direita | |

| Quantidade | 2 | Peças | ||

| Altura da mesa móvel | 700 | milímetros | ||

| Carregando peso | 50 | t | ||

| 12 | Controle deslizante | Tipo de trilho | Guia em ângulo reto | |

| Tipo de batida | / | |||

| Força de batida | / | kN | ||

| Batendo golpe | / | milímetros | ||

| Número de batedor | / | Peças | ||

| 13 | Almofada elástica | Tipo | Coroa única de gás puro | |

| Quantidade | 1 | Peças | ||

| Força de ejeção | 4500 | kN | ||

| Força de retenção em branco | 4500 | kN | ||

| AVC | 0 ~ 300 | milímetros | ||

| 14 | Força de equilíbrio do balanceador (com pressão de ar de 0,62 MPa) | 200 | kN | |

| 15 | Pressão da fonte de ar de entrada | 0,7 | MPa | |

| 16 | Consumo de ar livre | 1 | m³/min | |

Conclusões

A prensa é o principal equipamento no processo de produção de estamparia. Com o rápido crescimento da indústria automotiva, houve um aumento correspondente na demanda por equipamentos de alta precisão. O desenvolvimento do processo de estampagem passou por três etapas: linha de produção manual, produção intermitente automatizada e produção contínua automatizada de alta velocidade. Em cada iteração da atualização do modelo, o equipamento de produção desempenha um papel crucial.

Agora que temos uma compreensão básica da imprensa, vamos passar ao tema das linhas de produção automáticas.

Tipos de linha de produção de estampagem automática

As linhas de produção de estampagem automática incluem principalmente: estampagem progressiva, estampagem multiestação, e estampagem em tandem.

Devido às suas características únicas, essas linhas de produção são utilizadas para produzir diferentes peças de chapa metálica automotiva e desempenham um papel significativo na automação automotiva e em sistemas de produção eficientes. Este artigo compara e analisa as características dessas três linhas de produção de automação de estampagem e fornece orientação sobre como selecionar uma linha de produção com base em suas características.

Isso tornará mais fácil para as empresas escolherem uma linha de produção que atenda às características específicas de suas peças. Com o rápido crescimento da indústria automobilística, as quatro principais indústrias de estampagem para a fabricação de automóveis também floresceram. Para atender ao aumento da produção, surgiram diversas linhas de produção automatizadas, cada uma com características próprias e adequadas a diferentes produtos.

Este artigo categoriza linhas de produção de automação de estampagem comuns em estampagem progressiva, estampagem multiestações e estampagem tandem, e analisa brevemente as características e métodos de seleção de cada linha de produção para ajudar as empresas a escolher o método de produção correto para as características de seus produtos.

Linha de produção de estampagem progressiva

(1. Visão Geral:

A linha de produção automática para estampagem progressiva é uma linha de produção que emprega estampagem progressiva e normalmente consiste em um alimentador de desenrolamento, um punção, uma matriz progressiva e uma linha de corte automática. Ele automatiza o processo de desenrolamento da bobina, alisamento da tira, lubrificação da tira, estampagem em pedaços e coleta off-line dos produtos acabados.

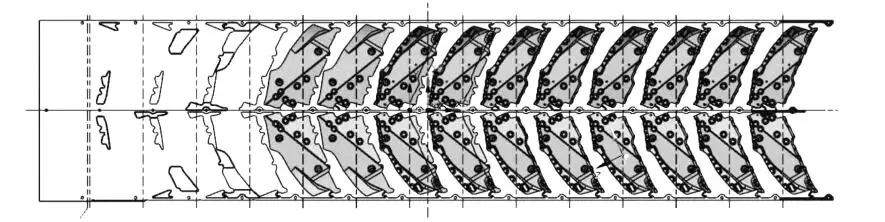

O componente mais importante é a matriz progressiva, que consiste em múltiplas estações, até mais de 20 estações. Cada estação é conectada uma à outra para completar diferentes tarefas de processamento, como puncionamento, corte, flangeamento, modelagem, corte e assim por diante. Todas essas tarefas são concluídas com um único toque de imprensa. Após a conclusão de um curso, o alimentador avança a tira de material em uma etapa fixa, permitindo que vários processos sejam concluídos em um único punção alternativo da prensa.

Conforme mostrado na Figura 1.

Figura 1 Diagrama simplificado da linha de produção automática progressiva

(2) Recursos:

O ciclo de produção da linha de produção de automação de estampagem progressiva é relativamente alto, geralmente até 30 vezes/min.

-

Alta eficiência de produção.

A matriz progressiva é uma matriz de processo multitarefa que pode realizar puncionamento, dobra, conformação e trefilação dentro de um conjunto de matrizes, resultando em alta produtividade. O processo de layout da matriz progressiva é mostrado na Figura 2.

Figura 2 Processo de layout de matriz progressiva

-

Fácil de automatizar.

A linha de produção de matrizes progressiva permite a operação automática desde o carregamento, alimentação, processamento e descarregamento de peças, reduzindo os custos de mão de obra e aumentando a eficiência da produção. Além disso, elimina inconsistências e anormalidades que podem ocorrer durante operações manuais. -

Pode usar produção de punção de alta velocidade.

Dependendo do status do produto, um punção de alta velocidade pode ser considerado para obter maior eficiência de produção. -

Operação segura.

Os equipamentos de prensa progressiva possuem portas de segurança para otimizar o aproveitamento do material. A área de trabalho é isolada da área do operador para criar uma área de trabalho relativamente fechada, garantindo segurança durante a produção em alta velocidade. Isso resulta em maior eficiência de produção em comparação com as linhas de produção em série tradicionais. -

Economize área da planta de produção.

Uma máquina-ferramenta constitui o componente de processamento de uma linha de produção e é capaz de produzir um produto. Possui design compacto, simplifica a detecção do transporte de materiais e produtos semiacabados e oferece alta segurança. -

A utilização de materiais não é alta.

Para garantir a estabilidade da alimentação e atender a vários requisitos, normalmente é necessário distribuir as tarefas de processamento uniformemente em cada estágio. Isso pode resultar no sacrifício de uma parte do material, resultando em uma menor taxa de utilização do material.

Linha de produção de automação de estampagem multiestações

(1)Visão geral:

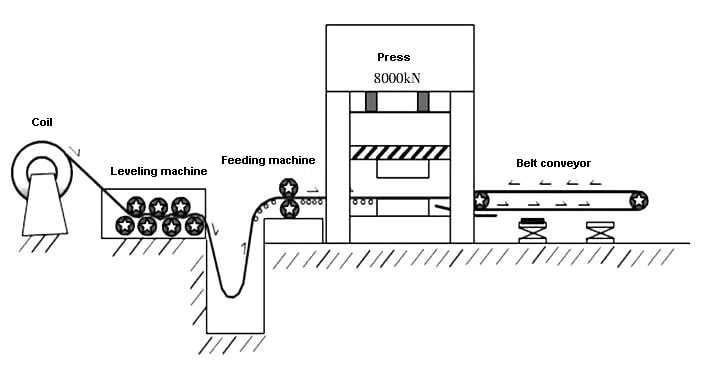

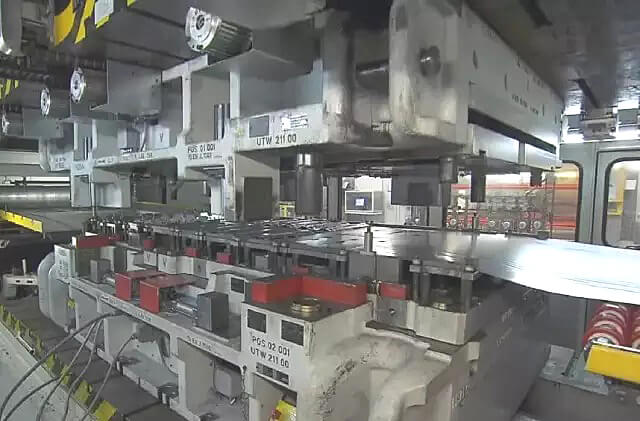

Uma linha de produção com múltiplas estações independentes de moldes (geralmente 4 a 5) localizadas em uma mesa de prensa de grande tonelagem usa um desempilhador ou alimentador de desenrolamento para carregamento, uma barra de alimentação automática para transferir peças processadas e uma correia transportadora automática para coletar produtos acabados off-line . Conforme mostrado na Figura 3.”

Figura 3 Linha de produção de automação de estampagem multiestações

(2)Características

O material inferior pode ser um material em rolo ou uma peça bruta, o que proporciona flexibilidade e melhora a taxa de utilização do material. A linha de produção utiliza alimentação automática de varetas e tem uma taxa de perfuração mais baixa em comparação com a linha de produção de matrizes progressivas, mas uma taxa mais alta do que a linha de produção tandem tradicional, resultando em maior eficiência de produção.

Também pode incorporar sensores como sensores de carga e descarga, detecção de material duplo, sensores de aderência, sensores no molde, etc. para monitorar a posição e o status do material e do produto durante a produção, garantindo alta segurança.

Existem requisitos rigorosos para a altura de alimentação e direção de estampagem dos moldes em cada estação e, para manter a estabilidade na alimentação, os estados de cada processo geralmente devem ser consistentes.

Linha de produção de automação de estampagem tandem

(1)Visão geral:

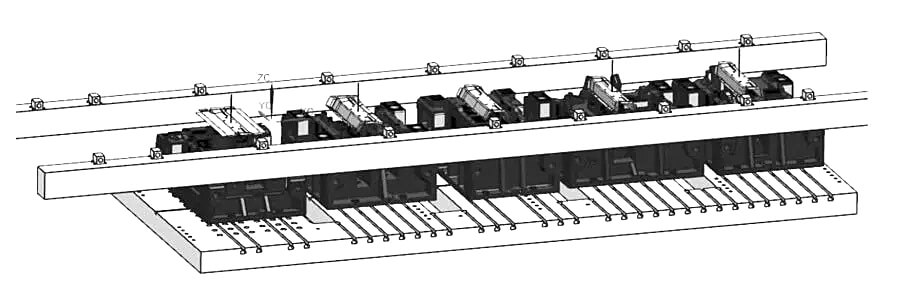

Uma linha de produção automatizada é formada pela disposição de múltiplas prensas em série. Cada mesa de prensa contém um par de moldes, que representa uma etapa do processo de produção. O carregamento, transferência das peças processadas e os trabalhos de descarga e embalagem são realizados por um braço mecânico automático ou robô. Conforme mostrado na Figura 4.

Figura 4 Linha de produção automática para estampagem tandem

(2)Características

Possui uma ampla gama de aplicações e pode ser utilizado na produção de diversos componentes de estampagem. Não há requisitos rígidos quanto ao tamanho, formato e espessura desses componentes, permitindo grande flexibilidade na produção de peças de cobertura em grande escala.

Porém, a eficiência da produção é baixa devido à utilização de braço robótico para alimentação, o que limita o tempo do ciclo. Em comparação com linhas de produção progressivas e linhas de produção com múltiplas estações, este método é menos eficiente.

Por outro lado, a manutenção e depuração do molde são facilitadas. Cada molde pertence a uma prensa separada, permitindo parâmetros de fixação e de trabalho independentes. Isso significa que a manutenção e a depuração de cada molde podem ser realizadas separadamente sem afetar outros processos.

A desvantagem é que esse método requer uma grande área de produção. Uma linha de produção em série tradicional normalmente inclui de 4 a 5 prensas, ocupando uma quantidade significativa de espaço.

Como selecionar a linha de produção de automação de estampagem

Ao escolher o tipo de linha de produção de estampagem, os seguintes fatores devem ser levados em consideração:

(1) Material do produto:

O tipo de material, seu desempenho de conformação e dureza devem ser avaliados para determinar a seleção da conformação de bobina ou folha.

(2) Espessura do material:

A espessura do material deve ser considerada juntamente com o tipo de material para determinar a tonelagem da puncionadeira e o sistema de suporte do mecanismo de alimentação.

(3) Oferta e procura mensais:

A capacidade de produção deve ser avaliada para determinar o ciclo de produção e ponderar a escolha de uma linha automática.

(4) Volume e dificuldade de estampagem de produtos:

A complexidade dos requisitos de modelagem e qualidade do produto deve ser considerada para determinar de forma abrangente o método de projeto do molde e o método de produção de automação de estampagem correspondente.

Seleção e aplicação de linha de produção de automação de estampagem

Linha de produção de automação de estampagem progressiva

De acordo com as características de cada processo distribuído em uma tira e o máximo de punções de processo que podem ser alcançados, ele pode ser utilizado para a produção de pequenas peças na carroceria do carro e pode fornecer um alto fornecimento.

Linha de produção de automação de estampagem multiestações

Pode ser utilizado para produção rápida de peças de tamanho médio resistentes à deformação. Peças simétricas com formatos complexos à esquerda e à direita, bem como produtos que podem ser agarrados pela alavanca automática, podem ser produzidos em linha automática.

Linha de produção de automação de estampagem tandem

Devido à distribuição independente de cada processo em cada prensa, esta linha de produção apresenta o mais alto nível de flexibilidade. É ideal para a produção de peças grandes e complexas e facilita a depuração de processos individuais e de produção independente, facilitando a manutenção de um alto controle de qualidade dos produtos.

As características das três linhas de produção são mostradas na Tabela 1

| Vantagens | Desvantagens | Formulários | |

|---|---|---|---|

| Progressivo | ① Tempos de alto impacto, alta eficiência e alto rendimento

② Pegada pequena |

① Má utilização de material ② Adequado apenas para peças pequenas ③ O molde para peças individuais é grande e difícil de depurar. |

① Pequenas peças estruturais com alta demanda |

| Transferir | ① Alto nível de eficiência de automação ② Capaz de produzir uma ampla variedade de produtos ③ Alta utilização de materiais ④ Equipado com vários dispositivos automatizados de detecção de segurança. |

① O processo de projeto do produto apresenta maiores demandas para a instalação conjunta de moldes. ② A instalação combinada de moldes leva a depuração e manutenção inconvenientes. ③ As linhas de produção possuem baixa intercambialidade e necessitam de moldes específicos para produção em linha única. |

① As peças de viga, peças de reforço, peças de defletor, etc. têm formato regular e são fáceis de fixar, e todo o processo pode ser distribuído na mesma bancada.

② Peças com maior demanda |

| Tandem | ① Tipos de produtos mais aplicáveis ② Métodos de entrega flexíveis para carga e descarga e peças de processamento ③ Alta intercambialidade da linha de produção ④ Fácil depuração e manutenção ⑤ Alta utilização de materiais |

① Grande área ocupada

② Baixa eficiência de produção |

① Peças grandes e peças de cobertura ② Peças com tecnologia complicada e requisitos de alta qualidade |

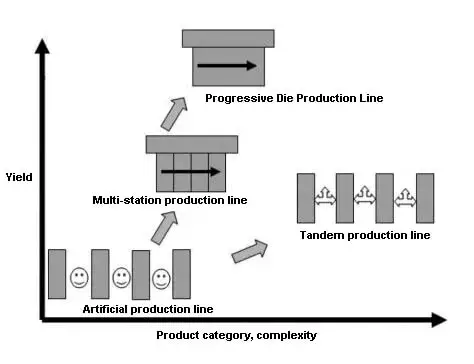

A escolha entre linhas de produção automatizadas de estampagem pode ser feita com base em duas prioridades: alto rendimento e alta flexibilidade.

Para um grande volume de peças, uma linha de produção automatizada com alta eficiência e alto rendimento deve ser selecionada.

Se as peças forem complexas e exigirem tecnologia de produção avançada, uma linha de produção flexível deverá ser considerada.

Isso é representado em uma ilustração simples na Figura 5.

Figura 5 Intenção especial de 3 linhas de produção

Com base em suas características únicas, as linhas de produção de automação de estampagem são amplamente utilizadas nas principais fábricas de automóveis, fornecendo suporte robusto para o crescimento da indústria automotiva e o rápido aumento na produção automobilística.

Compreender e analisar a linha de produção automatizada de estampagem auxilia na seleção do método de produção de estampagem e aproveita os pontos fortes das respectivas linhas automáticas para beneficiar o setor automotivo.

- Progressivo

- Transferência multiestação

- Tandem

Abreviado no exterior::P.R.G /T.R.F/T.D.M

Qual método de produção de automação de estampagem deve ser selecionado é geralmente considerado a partir dos seguintes fatores:

- Material (dureza do material e se são necessárias bobinas)

- Espessura do material (especificações de punção e considerações de suporte para nivelamento de alimentadores)

- Quantidade de produção mensal (para um grande número, moldes contínuos estão disponíveis, geral ou menos pode usar o modo multiestação ou tandem)

- Dificuldade de estampar o formato do produto (selecione o método de automação de estampagem correspondente de acordo com o molde de design do produto)

Progressivo morrer automação método

Uma matriz progressiva é um tipo de matriz de estampagem a frio que utiliza uma matéria-prima em forma de tira e executa vários processos de estampagem simultaneamente em um ciclo de estampagem usando múltiplas estações.

A cada punção, a tira se move uma distância fixa até que o produto final seja concluído.

Método de automação multiestação (Transferência)

A técnica de puncionamento de múltiplas estações envolve organizar vários moldes de processo em uma puncionadeira e utilizar o movimento alternativo único do controle deslizante de punção para realizar várias operações, como estampagem, puncionamento, dobra, estiramento, corte, etc., simultaneamente nos moldes instalados em a máquina-ferramenta. O robô transfere a peça de uma estação para outra durante cada ciclo para produzir uma peça acabada.

Pode ser classificado em manipuladores bidimensionais e tridimensionais.

Método de manuseio tridimensional

Método de automação tandem (Tandem)

Vários punções são dispostos em série para criar uma linha completa de produção de estampagem, com cada matriz de punção correspondendo a um processo de conformação separado.

A transferência de materiais entre os punções é feita por meio de automação robótica.

Este método é adequado principalmente para linhas de produtos com baixas demandas de produção, etapas de processamento limitadas e linhas de produção independentes que são altamente flexíveis.

-FIM-