Prefácio

O aço 35MnB é amplamente utilizado em componentes de chassis de esteiras de máquinas de construção devido à sua excelente temperabilidade e desempenho superior em processos de tratamento térmico.

Exemplos de tais peças incluem corpos de rodas de rolos, elos de trilhos de correntes de esteira, blocos de dentes e outros componentes resistentes ao desgaste.

1. Efeito dos elementos principais no aço 35MnB

Dadas as duras condições operacionais de suas aplicações, o uso do aço 35MnB exige que ele esteja em estado temperado e revenido.

A temperabilidade e a temperabilidade são indicadores cruciais para aço temperado e revenido, e seus valores são normalmente mantidos controlando rigorosamente elementos-chave como Carbono (C), Silício (Si), Manganês (Mn), Boro (B) e Cromo (Cr) , que têm impactos significativos na temperabilidade.

1.1 Efeito do conteúdo C

O teor de carbono no aço 35MnB determina a dureza alcançável após a têmpera. Um maior teor de carbono leva a uma maior dureza de têmpera, mas também aumenta o risco de trincas e reduz a plasticidade e a resistência ao impacto do aço.

Para componentes cruciais, como o chassi da esteira, para minimizar o efeito da flutuação do teor de carbono na dureza superficial e na profundidade da camada de têmpera, é necessário estabelecer requisitos para a seleção do teor de carbono. Geralmente, os limites superior e inferior do teor de carbono são controlados dentro de uma faixa de 0,05%.

1.2 Efeito do teor de Si

Além de aumentar a resistência e a temperabilidade, o silício no aço 35MnB também ajuda a eliminar gases do aço e a estabilizá-lo durante a fabricação do aço.

No entanto, à medida que o teor de silício aumenta, a plasticidade e a tenacidade do aço diminuem, tornando-se propenso a formar uma estrutura em faixas.

1.3 Efeito do teor de Mn

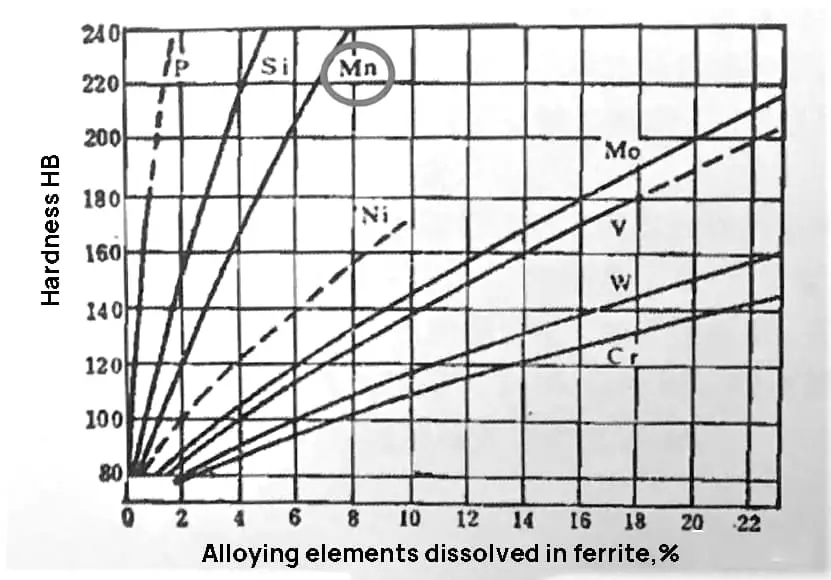

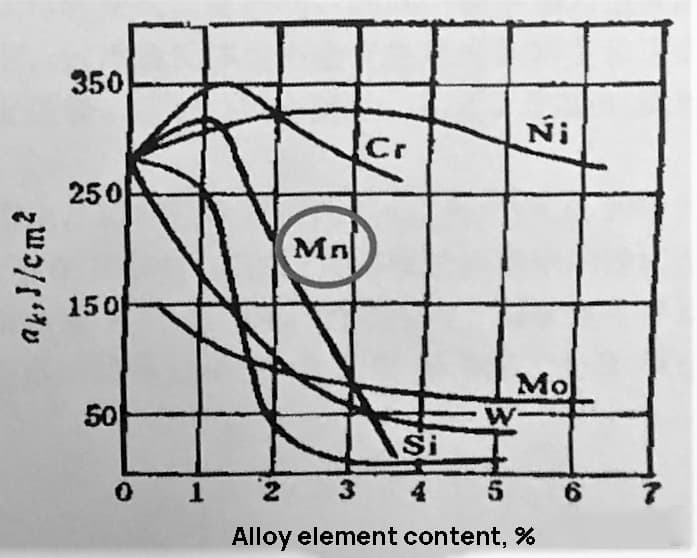

O manganês (Mn), que é o principal elemento de liga do aço 35MnB, melhora a temperabilidade do aço e reduz sua taxa crítica de resfriamento. O Mn forma uma solução sólida com a ferrita durante o aquecimento, aumentando a resistência do aço. O Mn é normalmente usado quando a profundidade da camada endurecida é superior a 4 mm. Isto ocorre porque reduz a taxa crítica de resfriamento, resultando em uma dureza de têmpera mais uniforme mesmo quando as condições de resfriamento não são estáveis.

Conforme mostrado nas Figuras 1 e 2, quando o teor de Mn no aço é de 1,10%, melhora muito a resistência do aço com apenas uma pequena diminuição na plasticidade e uma ligeira melhoria na tenacidade. No entanto, se o teor de Mn exceder esta quantidade, a temperabilidade e a resistência continuarão a melhorar, mas a tenacidade cairá significativamente.

Fig. 1 Efeito dos elementos de liga no reforço da solução sólida

Fig. 2 Efeito dos elementos de liga na energia de impacto da ferrita

1.4 Efeito do conteúdo B

Em aços de alta resistência temperados e revenidos, a adição do elemento de liga B pode aumentar a temperabilidade. Isto é conseguido dissolvendo uma pequena quantidade de B na austenita de alta temperatura. Durante o resfriamento, o B segregará nos limites dos grãos da austenita, inibindo a nucleação da ferrita e melhorando assim a temperabilidade, especialmente em baixas velocidades de resfriamento.

No entanto, o B no aço é um elemento ativo que reage facilmente com o N para formar BN estável, que é insolúvel em temperaturas de têmpera. Isto reduz a quantidade de B eficaz na solução sólida de austenita e reduz seus efeitos de aumento da temperabilidade.

Para melhorar a temperabilidade, é necessário adicionar elementos formadores de nitreto, controlar os elementos N e manter a quantidade de solução sólida de B na austenita. Além disso, quando o teor de B excede 30 ppm, a plasticidade e a resistência do material diminuirão significativamente.

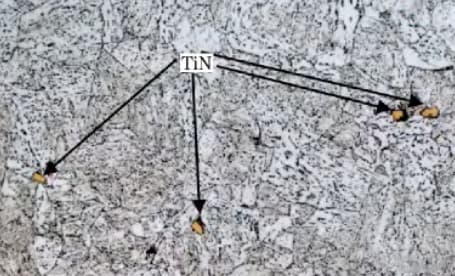

Elementos como V, Ti, Al e B são fortes elementos formadores de nitretos no aço e formam os nitretos VN, AlN, BN e TiN, respectivamente. Quando adicionado ao aço contendo B, o N no aço precipitará preferencialmente como TiN ou Ti (C, N). Esta precipitação começa em temperaturas superiores a 1400°C, muito superiores à temperatura inicial de precipitação do BN. À medida que a temperatura diminui, a proporção de N sólido no TiN aumenta, fixando N no aço e evitando a formação de BN, aumentando assim o teor efetivo de B na austenita e melhorando a temperabilidade.

Para maximizar o teor efetivo de B é importante controlar a relação TiN no aço, com valor ideal de 3,42. Se a proporção for inferior a 3,42, o teor residual de N aumentará e ocorrerá precipitação de BN, reduzindo o teor efetivo de B, a temperabilidade e aumentando a fragilidade. Para evitar estes efeitos, é importante controlar rigorosamente o teor residual de N no aço.

1.5 Efeito do conteúdo Cr

Cr é um elemento que aumenta muito a temperabilidade do aço.

A adição de Cr ao aço cromo médio carbono aumenta o período de incubação da transformação de fase, fazendo com que a curva de transformação isotérmica se desloque para a direita. Isso também faz com que a transformação da perlita ocorra em temperaturas mais altas e a transformação da bainita ocorra em temperaturas mais baixas.

Como resultado, quando a quantidade certa de cromo é adicionada ao aço, mesmo com resfriamento lento durante o processo de têmpera, a austenita sub-resfriada não se transformará em perlita ou bainita antes de atingir a temperatura de transformação da martensita, melhorando significativamente a temperabilidade do aço.

No entanto, o Cr também agrava significativamente a fragilidade da têmpera dos aços ao níquel e ao manganês. Portanto, o teor de Cr no aço 35MnB é cuidadosamente regulado.

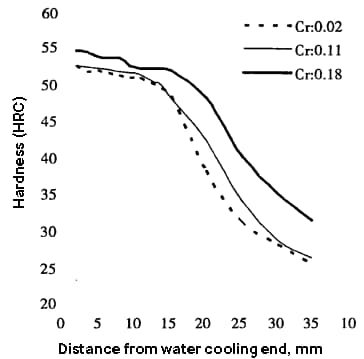

Estudos sobre o efeito do traço de Cr na temperabilidade do aço de ligação sobre esteiras 35MnB indicam que mesmo pequenas alterações no teor de Cr (Cr ≤ 0,20%) podem impactar significativamente a temperabilidade, especialmente quando o teor de Cr excede 0,10%. Isto melhora significativamente a dureza do aço, especialmente em pontos distantes da extremidade resfriada a água.

A figura abaixo mostra que a dureza de têmpera pode aumentar em média 2 a 3 HRC na faixa de 1,5 a 20,0 m da extremidade resfriada a água. Quando a distância da extremidade resfriada a água é superior a 20,0 m, a dureza aumenta ainda mais, em cerca de 6 HRC.

Além disso, o diâmetro da barra redonda temperável do aço 35Mnb contendo Cr0,18% é cerca de 20 mm maior do que o do aço contendo Cr0,02%.

Fig. 3 Efeito do teor de Cr na temperabilidade

Como o Cr tem a capacidade de formar carbonetos, requer um aumento na temperatura de aquecimento e um tempo de aquecimento prolongado, o que não é ideal para o endurecimento por indução.

2. Danos do estanho no aço 35MnB

Durante o processo de fabricação do aço, o alto ponto de fusão do estanho faz com que ele precipite na fase líquida antes da fundição e solidificação. Isso resulta na formação de partículas de estanho no líquido, que normalmente têm tamanho de 2 a 10 μm.

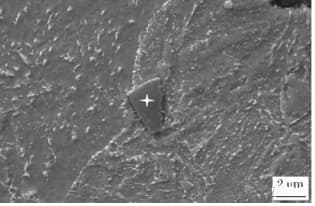

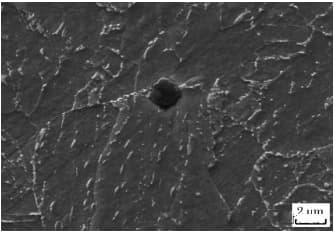

Essas partículas possuem formato quadrado, losango ou triangular (diferente de BN, conforme mostrado na Fig. 6) e apresentam dureza extremamente alta (maior que 1000V).

Conforme demonstrado na Figura 4 e na Figura 5, essas partículas não podem ser alteradas através de qualquer método de processamento e não podem ser dissolvidas através de solução sólida em alta temperatura. Além disso, levam a uma grande dispersão de energia de impacto.

Fig. 4 observação sob microscópio óptico de estanho

Fig. 5 observação de estanho sob microscópio eletrônico

Fig. 6 observação de BN sob microscópio eletrônico

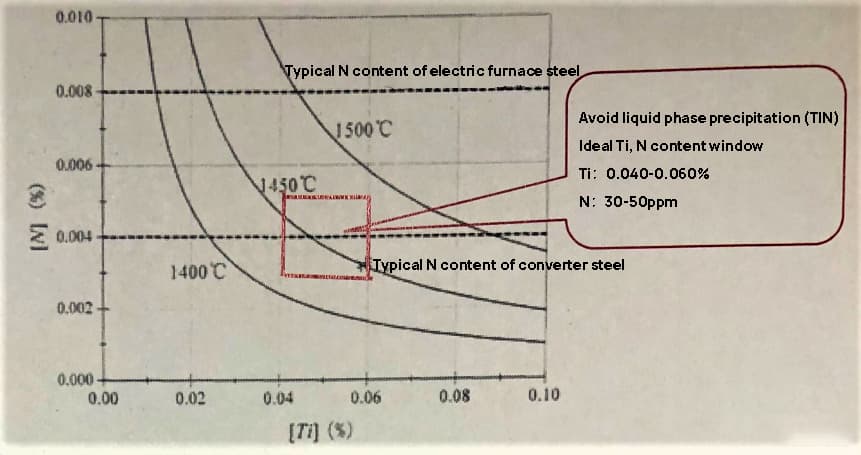

A Fig. 7 é uma curva do produto de solubilidade em ferro líquido a 1400°C, 1450°C e 1500°C;

Conforme mostrado na figura, quando a temperatura do aço fundido no início da solidificação é 1500°C, a presença de 80 ppm de N e mais de 0,043% de Ti no aço resultará em precipitação de líquido e estanho. Da mesma forma, quando o teor de N no aço for 40ppm e o teor de Ti exceder 0,086%, haverá precipitação de líquido e estanho.

Quando a temperatura final de solidificação do aço fundido dendrítico é 1400°C, a presença de 80 ppm de N e mais de 0,012% de Ti resultará em precipitação de líquido e estanho. Além disso, se o teor de N no aço for 40ppm e o teor de Ti exceder 0,024%, haverá precipitação de líquido e estanho.

Fig. 7 curva do produto de solubilidade do estanho

Para evitar a ocorrência de estanho liquidus, é crucial ajustar adequadamente o teor de Ti e N no aço. Isto suprimirá a precipitação de estanho liquidus durante a solidificação e aumentará a velocidade de resfriamento durante a fundição para reduzir a precipitação no último aço fundido solidificado. Ao acelerar a velocidade de resfriamento, não haverá tempo suficiente para que a precipitação ocorra de forma dinâmica.

Cálculos do produto de solubilidade do estanho em ferro líquido mostram que a temperatura final de solidificação durante a fundição e vazamento é de aproximadamente 1495°C, com um produto de solubilidade de equilíbrio do estanho de 0,00302.

Se o teor de N for controlado em 80 ppm, a quantidade máxima de estanho que pode ser dissolvida no ferro líquido na temperatura final de solidificação é de 0,0413%. Para evitar a precipitação líquida do estanho, a composição química deve ter um teor de Ti ≤ 0,0413%.

Se o teor de nitrogênio for controlado em 60 ppm, o teor máximo de T que pode ser dissolvido em ferro líquido na temperatura final de solidificação é de 0,05%. Para evitar a produção de estanho liquidus, o teor de Ti projetado da composição química do aço deve ser ≤ 0,05%.

Para aumentar o teor efetivo de B no aço 35MnB, o teor de N no aço deve ser reduzido para menos de 60 ppm.

Se a precipitação da fase líquida do estanho exceder 6 μm, pode reduzir significativamente a vida útil do material e a resistência ao impacto. Se exceder 6 μm, deve ser julgado como Al2Ó3 inclusão frágil.

Inclusões como estanho, Al2Ó3MgO · Al2Ó3e Cao·Al2Ó3, que são duros e quebradiços, não apresentam plasticidade sob temperatura de deformação. Eles se separam facilmente da estrutura do corpo durante a deformação, prejudicando sua continuidade. Em casos graves, podem aparecer fissuras ou cavidades na borda da inclusão não deformada.

Em serviço, tensões alternadas podem facilmente causar concentração de tensões, tornando-se uma fonte de fadiga do metal.

3. Resumo

Um bom controle da composição do material é essencial para garantir o desempenho do material. A composição recomendada (em porcentagem em peso) para material 35MnB durante a fusão é a seguinte:

| Nota | 35MnB |

| C | 0,32-0,36 |

| Si | 0,15-0,35 |

| Mn | 1.1-1.4 |

| P | ≤0,025 |

| S | 0,025 |

| Cr | 0,15-0,25 |

| Não | 0,2 |

| Cu | 0,25 |

| B | 0,0005-0,003 |

| Al | 0,015-0,045 |

| Ti | ≤0,05 |

| Mo | ≤0,05 |

| 【H】 | ≤2ppm |

| 【O】 | ≤18 ppm |

| 【N】 | ≤60ppm |